مقدمه

تجهیزات آزمایشگاهی صنعتی نقش حیاتی در کنترل کیفیت، تحقیق و توسعه، و بهینه سازی فرآیندهای تولید در صنایع مختلف ایفا میکنند. این تجهیزات دامنه گستردهای از دستگاههای ساده تا سیستمهای پیچیده را شامل میشوند که برای اندازه گیری، تحلیل، نمونه برداری و آزمایش مواد استفاده میشوند. در ادامه، به معرفی مهمترین انواع این تجهیزات، کاربردها و نمونه های معروف آنها میپردازیم.

تجهیزات اندازه گیری و سنجش

تجهیزات اندازهگیری و سنجش صنعتی از مؤلفههای حیاتی در خطوط تولید و فرآیندهای کنترل کیفیت در صنایع مختلف بهشمار میآیند. این تجهیزات برای دریافت دادههای دقیق از پارامترهای مختلف فیزیکی، شیمیایی و الکتریکی در محیط های صنعتی طراحی شدهاند و به مدیران و مهندسین امکان کنترل و بهبود عملکرد فرایندها، افزایش بهرهوری و تضمین ایمنی را میدهند.

حسگرهای دما:

از دماسنجهای مقاوم و حساس مانند ترموکوپل و RTD استفاده میشود که قادرند دماهای بالا و پایین را با دقت بالا اندازهگیری کنند. این حسگرها در صنایع غذایی، نفت و گاز و شیمیایی کاربردهای گستردهای دارند.

حسگرهای فشار:

فشارسنجهای صنعتی (از جمله ترنسدیوسرهای فشار) برای پایش فشار در لولهها، مخازن و سیستمهای انتقال مایعات یا گازها بهکار میروند. این وسایل به خصوص در صنایع نفتی و گاز نقشی کلیدی در ایمنی و کنترل فرایند دارند.

حسگرهای جریان:

اندازهگیری جریان سیالات با استفاده از فناوریهای مختلف مانند اندازهگیرهای مغناطیسی، اشعهای و اولتراسونیک صورت میگیرد. این دستگاهها برای کنترل میزان جریان در خطوط تولید و فرآیندهای انتقال ضروری هستند.

حسگرهای سطح و وزن:

برای اندازهگیری سطح مایعات یا وزن محصولات از حسگرهای الکترونیکی، خازنی، اولتراسونیک و لیزری استفاده میشود. این تجهیزات در مدیریت ذخیرهسازی و کنترل دوزهای مواد در صنایع غذایی و شیمیایی بسیار کارآمدند.

کاربردها:

صنایع نفت، گاز و پتروشیمی: استفاده از حسگرهای فشار و جریان برای کنترل انتقال و ذخیرهسازی

صنایع غذایی و دارویی: کنترل دما، رطوبت و سطح مواد جهت تضمین کیفیت و ایمنی محصولات

صنایع خودروسازی و فلزی: اندازهگیری ابعاد، وزن و دقت در فرایندهای مونتاژ

صنایع شیمیایی: پایش مداوم واکنشهای شیمیایی از طریق حسگرهای دقیق

دستگاه های نمونه برداری و آماده سازی نمونه

دستگاههای نمونهبرداری و آمادهسازی نمونه در محیطهای صنعتی نقش بسیار مهمی در تضمین کیفیت، صحت تحلیل و کنترل فرآیندها ایفا میکنند.

هدف از نمونهبرداری در صنعت، بهدست آوردن نمونهای نمایانگر از کل دسته (بچ) یا فرایند است تا بتوان خصوصیات فیزیکی، شیمیایی یا میکروبیولوژیکی آن را بهدرستی ارزیابی کرد. نمونههایی که به درستی جمعآوری شوند، اطلاعات دقیقی را برای کنترل کیفیت و بهینهسازی فرآیندها ارائه میدهند.

انواع دستگاه نمونهبرداری:

دستگاههای دستی (Grab Samplers):

در این روش، نمونه بهصورت دستی از یک نقطه یا لحظه خاص جمعآوری میشود. این روش معمولاً زمانی بهکار میرود که نیاز به نمونهبرداری سریع یا در شرایطی که فرایند بهطور پیوسته در حال تغییر است وجود دارد.

دستگاههای اتوماتیک یا پیوسته (Automated/Continuous Samplers):

این دستگاهها بهصورت اتوماتیک نمونهها را از یک محیط تولید یا ذخیرهسازی بهطور منظم دریافت میکنند. از این قبیل دستگاهها در فرآیندهای صنعتی بزرگ و یا در مواقعی که تنوع پارامترها و تغییرات متناوب وجود دارد، استفاده میشود.

نمونهگیرهای خاص:

در برخی صنایع مانند صنایع معدنی یا شیمیایی، بسته به نوع ماده (مایع، جامد یا گاز)، از نمونهگیرهای ویژه مانند نمونهگیرهای بُرن (isokinetic samplers) برای هوا یا دستگاههای نمونهبردار حصلشده از مایعات/جامدات استفاده میشود تا از وقوع خطای نمونهبرداری جلوگیری شود.

ملاحظات در نمونهبرداری:

حفظ یکپارچگی نمونه (عدم آلودگی یا تغییر خصوصیات نمونه در هنگام برداشت)، اطمینان از نمایندگی نمونه نسبت به کل دسته، رعایت اصول ایمنی و بهداشت محیطی، بهویژه در صنایع حساس مثل داروسازی یا صنایع شیمیایی

پس از نمونهبرداری، معمولاً نمونه به تنهایی آماده تحلیل نیست. آمادهسازی نمونه مرحلهای است که در آن نمونه برای آزمونهای آزمایشگاهی یا میدانی اصلاح، تغییر و بهگونهای پردازش میشود که نتایج نهایی دقیق و قابل اعتماد باشند. این فرآیند میتواند شامل همگنسازی، خرد کردن، خشک کردن، جداسازی یا استخراج مواد هدف از ماتریس نمونه باشد.

انواع رایج دستگاههای آمادهسازی نمونه:

همگنسازها (Homogenizers):

جهت یکنواختسازی نمونههای جامد یا نیمهجامد، بهخصوص در مواردی که توزیع ناهمگن مواد موجود در نمونه میتواند منجر به خطای آنالیز شود.

آسیابها و خردکنها (Grinders/Mills):

در صورتی که نیاز به کاهش اندازه ذرات نمونه یا خرد کردن نمونههای جامد باشد، از آسیابهای مکانیکی یا الکتریکی استفاده میشود. این عملیات تضمین میکند که نمونه بهصورت یکنواخت برای تحلیل بعدی آماده شود.

دستگاههای خشککن (Dryers):

برای حذف رطوبت یا تثبیت نمونهها، بهویژه در نمونههای غذایی یا محیط های معدنی، از خشککنهای متناسب استفاده میشود.

ملاحظات در آمادهسازی نمونه:

جلوگیری از تغییر شیمیایی یا فیزیکی نمونه در حین فرآیند، انتخاب روش مناسب (همگنسازی، خرد کردن یا استخراج) بر اساس نوع نمونه و هدف نهایی تحلیل، رعایت استانداردها و رویههای دقیق جهت کمینه کردن خطای ناشی از آمادهسازی

تجهیزات آنالیز حرارتی و مکانیکی

در محیطهای صنعتی، تحلیلهای حرارتی و مکانیکی ابزارهایی حیاتی برای ارزیابی خواص مواد میباشند. این سیستمها به تولیدکنندگان و مهندسین اجازه میدهند تا رفتار مواد را در شرایط مختلف دما و تنش بررسی کنند و از این طریق به بهبود کیفیت، افزایش ایمنی و بهینهسازی فرایندهای تولید بپردازند. در ادامه به بررسی هر کدام از این دستگاهها و کاربردهای آنها میپردازیم:

تجهیزات آنالیز حرارتی

این دسته از تجهیزات به بررسی تغییرات خواص فیزیکی یا شیمیایی مواد در پاسخ به تغییرات دما میپردازند. بهطور کلی، آنها برای مطالعه پدیدههایی مانند ذوب، کریستالیزاسیون، تبخیر، تجزیه و تغییرات ساختاری بهکار میروند.

کالریمتر تفاضلی (DSC):

این دستگاه جریان حرارتی مورد نیاز برای نگه داشتن نمونه و یک مرجع تحت شرایط برنامهریزیشده دما را اندازهگیری میکند. از DSC برای تعیین دمای ذوب، تغییر فاز (مانند حالتگذار شیشهای) و واکنشهای شمیایی حرارتی به کار میرود.

آنالیز توزین حرارتی (TGA):

TGA تغییرات وزن نمونه را به عنوان تابعی از دما یا زمان ثبت میکند. این روش برای بررسی پایداری حرارتی، تجزیه مواد، نرخ اکسیداسیون یا از دست دادن مواد فرار کاربرد دارد.

آنالیز حرارتی تفاضلی (DTA):

دستگاه DTA دمای متفاوت بین نمونه و مرجع را در طی یک برنامه حرارتی ثبت میکند. این اختلاف دما نشاندهنده اتفاقات گرمایی مانند واکنشهای شیمیایی یا تغییرات فازی است.

آنالیز مکانیکی حرارتی (TMA):

با اندازهگیری تغییرات ابعادی (انبساط یا انقباض) نمونه به عنوان تابعی از دما، TMA اطلاعاتی درباره ضریب انبساط حرارتی و تغییر شکلهای مکانیکی ناشی از حرارت ارائه میدهد.

تجهیزات آنالیز مکانیکی

آنالیز مکانیکی به بررسی رفتار ماده تحت بارهای مکانیکی (تنش، کشش، فشار، خمش و ضربه) میپردازد و اطلاعاتی از قبیل استحکام، الاستیسیته، سختی و ویژگیهای ویسکوالاستیک ارائه میدهد.

آنالیز حرارتی مکانیکی دینامیکی (DMA):

DMA توانایی اندازهگیری خواص مکانیکی مانند مدول الاستیک (ذخیره انرژی) و مدول گسیختگی (از دست دادن انرژی) را تحت اعمال بارهای متناوب در دامنههای دمایی و فرکانسی مختلف دارد. این ابزار برای تحلیل رفتار ویسکوز-الاستیک مواد بهخصوص در پلیمرها بسیار مهم است.

دستگاه تست کشش (Universal Testing Machines):

این دستگاهها برای اندازهگیری مقاومت کششی، انقباضی، خمشی و یا سایر شاخصهای مکانیکی مواد به کار میروند. دادههای حاصل از این تستها به تعیین استحکام نهایی، تغییر شکل و نقاط شکست کمک میکند.

دستگاه سنجش سختی (Hardness Tester Machines):

این ابزارها برای تعیین میزان سختی یک ماده، که نشاندهنده مقاومت در برابر خراشیدگی، بلورشکنی یا سایش است، استفاده میشوند. از انواع آن میتوان به راکول (Rockwell)، ویکرز (Vickers)، یا برینل (Brinell) اشاره کرد.

اهمیت و کاربردهای صنعتی

تحلیل دقیق خواص حرارتی و مکانیکی در صنایع مختلف نقش کلیدی ایفا میکند، زیرا از طریق کنترل کیفیت میتوان اطمینان حاصل کرد که مواد و قطعات تولیدی مطابق با استانداردهای تعیینشده بوده و از شکستهای احتمالی جلوگیری میشود. همچنین، این تجهیزات در زمینه تحقیق و توسعه کاربرد گستردهای دارند و امکان بررسی و بهبود مواد، ایجاد ترکیبات جدید و بهینهسازی فرایندهای تولید را فراهم میکنند. ارزیابی رفتار مواد تحت تغییرات دما یا بارهای مکانیکی، مهندسین را قادر میسازد تا عملکرد آنها را در شرایط کاری مختلف پیشبینی کرده و ایمنی و کارایی را تضمین کنند. علاوه بر این، تحلیلهای حرارتی و مکانیکی نقش مهمی در تعیین میزان پایداری و دوام مواد ایفا کرده و اطلاعات لازم برای ارزیابی مقاومت آنها در برابر فرآیندهای تخریب فیزیکی، شیمیایی و حرارتی را ارائه میدهند.

تجهیزات ایمنی و محیطی

تجهیزات ایمنی و محیطی صنعتی، ستون فقرات هر برنامهی جامع بهداشت، ایمنی و محیط زیست (HSE) در صنایع محسوب میشوند. این تجهیزات، از یک سو به حفظ جان و سلامت کارکنان و جلوگیری از بروز حوادث ناخواسته کمک میکنند و از سوی دیگر نقش مهمی در کاهش آلودگیها و مدیریت اثرات زیستمحیطی فرایندهای تولیدی دارند.

تجهیزات ایمنی صنعتی

این دسته از تجهیزات با هدف پیشگیری از وقوع حوادث و کاهش خطرات احتمالی در محیط کار طراحی شدهاند:

وسایل حفاظت فردی (PPE):

شامل کلاههای ایمنی، دستکشها، عینکهای محافظ، پوشاک مخصوص، کفشهای کار و ماسکهای تنفسی میباشد. این تجهیزات اولین خط دفاع فردی در برابر خطرات محیطی مانند اشیاء سقوطکننده، مواد شیمیایی یا آلودگیهای صوتی هستند.

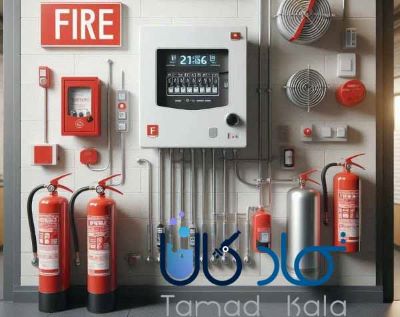

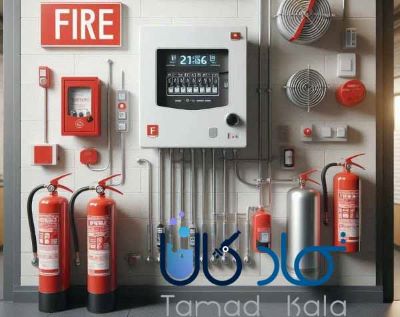

سیستمهای اعلام و اطفای حریق:

از جمله دستگاههای آشکارساز دود، حرارت و آتش، همچنین سیستمهای اتوماتیک اطفای حریق مانند آب پاشها، سیستمهای کفهای فومی و تجهیزات اطفای حریق با CO₂ جهت کاهش خسارات ناشی از آتشسوزی در مناطق تجهیزات محیطی صنعتی میباشند.

هودهای شیمیایی

هودهای شیمیایی صنعتی یکی از تجهیزات حیاتی در آزمایشگاهها و محیطهای صنعتی هستند که برای محافظت از کاربران در برابر بخارات و گازهای سمی طراحی شدهاند. این هودها با ایجاد یک جریان هوای کنترلشده، آلایندههای خطرناک را از محیط کاری خارج کرده و مانع از استنشاق آنها توسط کارکنان میشوند.

انواع هودهای شیمیایی

هودهای کانالدار: این نوع هودها به سیستم تهویه مرکزی متصل هستند و بخارات را مستقیماً به بیرون هدایت میکنند.

هودهای بدون کانال: این مدلها دارای فیلترهای جاذب هستند که بخارات را تصفیه کرده و هوای تمیز را به محیط بازمیگردانند.

تجهیزات کنترل آلودگی هوا

این تجهیزات در کارخانهها، پالایشگاهها، نیروگاهها و صنایع سنگین برای تصفیه هوای خروجی استفاده میشوند:

فیلترهای پارچهای (Baghouse Filters)

فیلترهای پارچهای (Baghouse Filters) شامل کیسههایی از جنس پارچه مقاوم در برابر حرارت و مواد شیمیایی هستند که برای حذف ذرات جامد معلق از جریان گاز استفاده میشوند. عملکرد این فیلترها به گونهای است که هنگام عبور گاز از فیلتر، ذرات آلاینده روی سطح پارچه نشسته و از هوا جدا میشوند. این فناوری در صنایع مختلف از جمله سیمان، فولاد و مواد شیمیایی به کار گرفته میشود تا از انتشار آلودگیهای صنعتی جلوگیری کند و کیفیت هوای محیط را بهبود بخشد.

الکتروفیلترها (ESP)

الکتروفیلترها (ESP) با ایجاد بار الکتریکی منفی روی ذرات معلق، آنها را به صفحات باردار مثبت جذب کرده و از جریان هوا حذف میکنند. این فیلترها به دلیل کارایی بالا در جداسازی ذرات بسیار ریز و افت فشار پایین، گزینهای مناسب برای کنترل آلودگی هوا در صنایع مختلف هستند. با وجود مزایای قابل توجه، هزینه نصب بالا و نیاز به نگهداری دقیق از جمله چالشهای استفاده از این فناوری محسوب میشود.

اسکرابرها (Scrubbers)

اسکرابرها (Scrubbers) از جمله تجهیزات کنترل آلودگی هوا هستند که برای حذف آلایندههای گازی از دودکشهای صنعتی به کار میروند. اسکرابر تر با استفاده از مایع، معمولاً آب، آلایندههای گازی را جذب و حذف میکند، در حالی که اسکرابر خشک با بهرهگیری از پودرهای شیمیایی مانند آهک، گازهای مضر را خنثی میکند. این فناوریها بهطور گسترده برای کاهش انتشار ترکیباتی مانند دیاکسید گوگرد (SO₂)، هیدروکلریک اسید (HCl) و هیدروفلوئوریک اسید (HF) در صنایع مختلف مورد استفاده قرار میگیرند و نقش مهمی در بهبود کیفیت هوا ایفا میکنند.

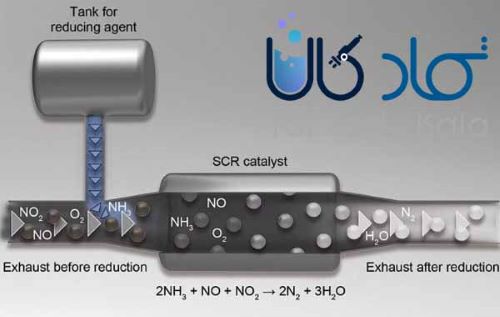

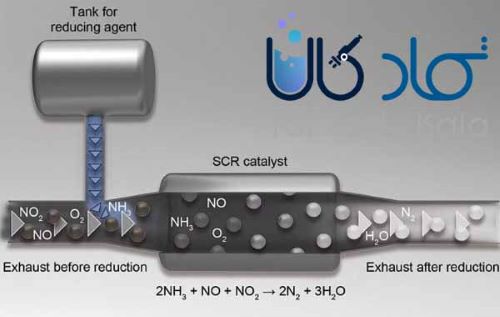

کاتالیزورهای اکسیداسیون و SCR

کاتالیزورهای اکسیداسیون و فناوری SCR (Selective Catalytic Reduction) از روشهای مؤثر برای کاهش آلایندههای گازی در صنایع و وسایل نقلیه هستند. در فرآیند SCR، با استفاده از آمونیاک و حضور کاتالیزور، اکسیدهای نیتروژن (NOx) به ترکیبات بیضرر تبدیل میشوند. از سوی دیگر، کاتالیزورهای اکسیداسیون موجب تبدیل مونوکسید کربن (CO) و ترکیبات آلی فرّار (VOC) به دیاکسید کربن (CO₂) و آب (H₂O) میشوند. این فناوریها به طور گسترده در خودروها، دیزل ژنراتورها و صنایع شیمیایی برای کاهش آلودگی و بهبود کیفیت هوا مورد استفاده قرار میگیرند.

تجهیزات کنترل آلودگی آب و خاک

فیلترهای شنی و کربنی

فیلترهای شنی و کربنی نقش مهمی در فرآیند تصفیه آب دارند و بسته به نوع آلودگی، به حذف ناخالصیهای مختلف کمک میکنند. فیلتر شنی با عبور آب از لایههای شن، ذرات معلق را حذف کرده و شفافیت آب را افزایش میدهد، در حالی که فیلتر کربنی با استفاده از کربن فعال، مواد آلی، بو و رنگهای نامطلوب را جذب میکند. این فیلترها معمولاً بهعنوان مرحله نهایی تصفیه یا پیشتصفیه در سیستمهای اسمز معکوس (RO) به کار میروند تا کیفیت آب را بهبود بخشیده و از آسیب به تجهیزات تصفیه جلوگیری کنند.

سیستمهای بیولوژیکی

سیستمهای بیولوژیکی تصفیه فاضلاب شامل دو روش اصلی هستند: هوازی و بیهوازی. در فرآیند هوازی (Activated Sludge)، میکروارگانیسمها با مصرف اکسیژن، آلایندههای آلی را تجزیه کرده و ترکیبات سادهتری تولید میکنند که به راحتی از محیط حذف میشوند. در مقابل، فرآیند بیهوازی (Anaerobic Reactors) بدون حضور اکسیژن انجام میشود و در طی تجزیه مواد آلی، گاز متان تولید میکند که میتوان از آن برای تولید انرژی استفاده کرد. این سیستمها به طور گسترده در تصفیه فاضلابهای شهری و صنعتی به کار گرفته میشوند و نقش مهمی در کاهش آلودگیهای زیستمحیطی ایفا میکنند.

ژئوممبران و لاینرها

ژئوممبران و لاینرها لایههای پلیمری غیرقابل نفوذی هستند که در کف مخازن، حوضچهها و محلهای دفن زباله نصب میشوند تا از نفوذ شیرابه و سایر آلایندهها به خاک و آبهای زیرزمینی جلوگیری کنند. این مواد با مقاومت بالا در برابر مواد شیمیایی و شرایط محیطی، نقش مهمی در کاهش آلودگیهای زیستمحیطی و حفظ منابع آبی ایفا میکنند. استفاده از ژئوممبرانها در پروژههای مهندسی محیط زیست به افزایش پایداری و کاهش خطرات ناشی از نفوذ آلایندهها کمک میکند.

جمع بندی

تجهیزات آزمایشگاهی صنعتی ستون فقرات صنایعی مانند داروسازی، نفت و گاز، مواد غذایی و محیط زیست هستند. انتخاب دستگاه مناسب با توجه به نیازهای خاص هر صنعت و بهره گیری از فناوری های نوین میتواند بهرهوری را به طور چشمگیری افزایش دهد.